冲绳电力公司,吉之浦燃气轮机发电厂

冲绳电力公司,吉之浦燃气轮机发电厂三菱重工集团评选出2024年集团"最佳创新奖",这一集团内部的表彰制度有助于推动解决社会问题的产品制造和活动开展,进一步推动创新,为实现可持续发展的社会贡献力量。

三菱重工(简称MHI)通过集团奖励制度评选出2024年"最佳创新"项目并为获奖的21 项创新产品和服务颁发了奖项。2024年 “最佳创新奖 ”旨在表彰与产品和服务的开发和实际应用相关的举措,从而为解决社会问题提供助力。该奖项自 2003 年起每年颁发一次,旨在鼓励创新并提高整个集团减少环境影响的意识。

今年获奖的21个创新产品和服务中有 12个项目是有助于保护地球环境,减少环境负担的业务活动,或为实现碳中和社会而息息相关的创新产品、先进技术和可靠服务。

我们成功完成了一项改造服务订单,使现有的燃气轮机发电厂能够进行氢气混合燃烧发电。该改造服务包括安装额外的电厂设备和修改控制系统,以便在控制氢气流量的同时实现氢气与燃料气的混合。该电厂是三菱重工集团于 2015 年交付的使用燃气轮机的火力发电厂(冲绳电力公司吉之浦燃气轮机发电厂),也是通过改造所使用的三菱重工燃气轮机后实现天然气掺混氢气燃烧的第一家商业发电厂。该发电厂被改造为可进行燃气氢气混合燃烧的商业设施,并以 30% 的氢气混合率成功运行。基于这一改造项目的成果,我们将进一步促进燃气轮机业务的扩展,为未来实现脱碳社会提供解决方案。

冲绳电力公司,吉之浦燃气轮机发电厂

冲绳电力公司,吉之浦燃气轮机发电厂

全球变暖潜能值(GWP)小于 1 的汽车空调冷媒(HFO-1234yf)对环境的影响极小,且可稳定采购,三菱重工“JHT-Y/JHT-YI 系列”设备是世界上首款使用该款冷媒的离心式冷水机。它配备了为 HFO-1234yf冷媒量身定做的高效、紧凑型压缩机,并自 2023 年起收到了大量订单。该新型离心式冷水机不仅可以替代使用传统冷媒的既有机型,而且即使在制冷剂泄漏时,与传统冷媒相比对环境影响(二氧化碳当量)可减少 99.9%。此外,由于其容量可满足电力需求将迅速增长的北美和东南亚大型数据中心的性能要求(2500-3000US吨制冷量),因此今后将进一步推进市场推广。该设备荣获日本环境大臣颁发的 2024年气候变化行动奖。

使用HFO-1234yf的新型离心式冷水机“JHT-Y”

使用HFO-1234yf的新型离心式冷水机“JHT-Y”

自 2014 年以来,日本宇宙航空研究开发机构(JAXA)一直在开发 H3 火箭。经过对2023年1号机发射失败原因的调查及分析后,H3运载火箭2号试验机在各方齐心协力下终于成功发射。为了实现灵活、高可靠性和低成本运载火箭的最初目标,日本宇宙航空研究开发机构将继续以每年6颗以上的频率稳定发射卫星和航天器,为气象、通信和安全等社会基础设施建设以及太空探索等做出贡献。

发射H3火箭2号试验机(©JAXA)

发射H3火箭2号试验机(©JAXA)

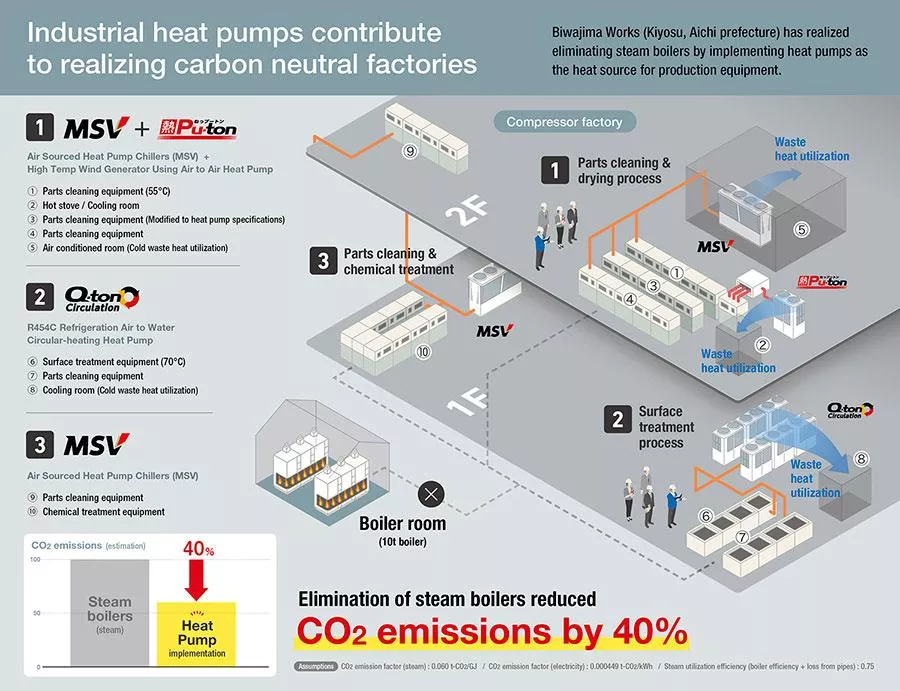

通过将现有工厂的热源从蒸汽锅炉转换为公司自有产品的热泵,从而减少了工厂二氧化碳排放量。具体来说,通过测量所需热量和改变加工用化学药品等措施,在该项目开始后的 7 年内完全淘汰了原有生产设备的锅炉,成功减少了约40%的二氧化碳排放量。由于使用了三菱重工集团自有空气源热泵,因此只需安装电源和热水配管即可进行相应的设备改造工程。目前,该低碳解决方案不仅得到了众多好评,我们正在推动将该解决方案横向扩展到拥有温度低于 80℃的零部件清洗和热处理设备的其他工厂。

通过新型热泵方式减少工厂二氧化碳排放

通过新型热泵方式减少工厂二氧化碳排放

该成套设备能够从合成氨及化肥生产设备中天然气一次转化产生的烟气中回收二氧化碳,并将回收的二氧化碳用于化肥生产。我们向孟加拉国交付的这套成套设备将于2024年3月开始商业运行,是该国最大级别的合成氨及化肥生产成套设备。通过使用新型KS-21™吸收剂,以前在生产过程中会排放到大气中的烟气里所含二氧化碳(240 吨/天)得以回收,不仅实现环境保护,同时提高了化肥产量(10%)。众多媒体对此成套设备纷纷进行了报道,这将为实现碳中和社会和缓解该国粮食短缺做出重大贡献。

孟加拉国 合成氨及化肥生产成套设备全貌

孟加拉国 合成氨及化肥生产成套设备全貌

作为使用可再生能源的发电系统,生物质发电不仅可作为不受天气波动影响的大容量、稳定的基础供电方式,同时还可通过高效生物质发电减少二氧化碳排放量。三菱重工集团首次在该成套设备中采用了再热式循环流化床锅炉和减速反冲蒸汽轮机,与传统燃煤发电设备(50 兆瓦级)相比,每台机组每年可减少二氧化碳排放量约 30 万吨。此外,通过采用标准设计和其他措施,建立了一个能够同时满足客户多种需求的产品提案体制,至今已获得了6个建设项目(发电站总输出功率:约 320 兆瓦)的订单,其中 4 个发电站已按计划开始商业运营。其余两座生物质发电站计划于2025年4月投入商业运营,如果6座发电站全部投入运营,预计每年可减少二氧化碳排放量超过200万吨。

日向生物质发电厂

日向生物质发电厂

MHIRJ 学院是一个为期八周、由国家支持、有偿的飞机维修机械师培训项目,培训对象是对航空业感兴趣但因种种原因无法找到工作或转行的无航空经验者,以应对当前航空业机械师短缺的问题。该课程在美国西弗吉尼亚州布里奇波特的MHIRJ维修机库进行,由经验丰富的MHIRJ机械师担任教员,不仅包括飞机维修方面的基本培训,还包括钣金和飞机结构件铆接等实践培训。参与该培训计划的75名参与者中有64人已经毕业,并在MHI RJ Aviation Inc担任助理机械师,为促进飞机维修技术人才培养、同时创造当地就业机会做出了贡献。公司计划到2025年5月培养出 100 名毕业生。

MHIRJ 学院第一届毕业典礼合影

MHIRJ 学院第一届毕业典礼合影

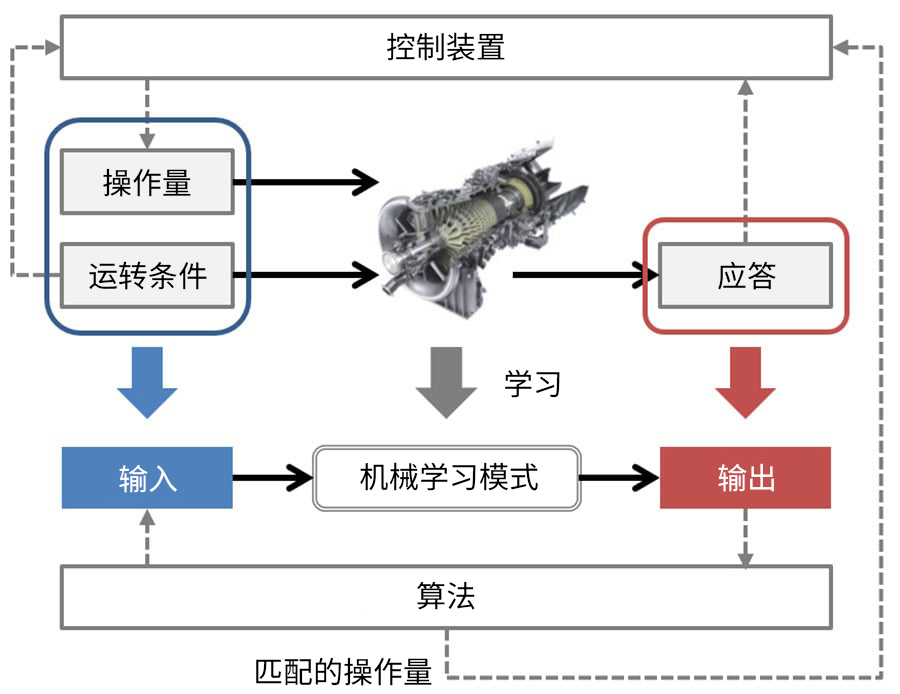

我们开发了一种服务技术,将机器学习融入到燃气轮机的传统自动燃烧振动调整技术(A-CPFM)(见注释)中,实现了能够基于预测结果可靠性的进行燃烧振动的自动调整。该系统可实时学习燃烧振荡特性,并根据预测结果的不确定性自动搜索和调整燃烧状态达到稳定,从而降低燃气轮机的运行风险。与此同时,还开发了自动收集运行数据用于机器学习的数据,该数据还能考虑到运行特性随时间和老化而发生的变化。新技术已应用于美国杰克逊发电站的燃气轮机联合循环(GTCC)发电成套设备,并且实现了燃烧振动零跳闸。由于还可以调整新燃烧器的燃烧振动(这在以前是很难做到的),预计未来这一技术将进一步被普及。

*A-CPFM: 先进的燃烧压力波动监测系统,全称为Advanced Combustion Pressure Fluctuation Monitoring System。

使用机器学习的燃气轮机自动调整结构概述

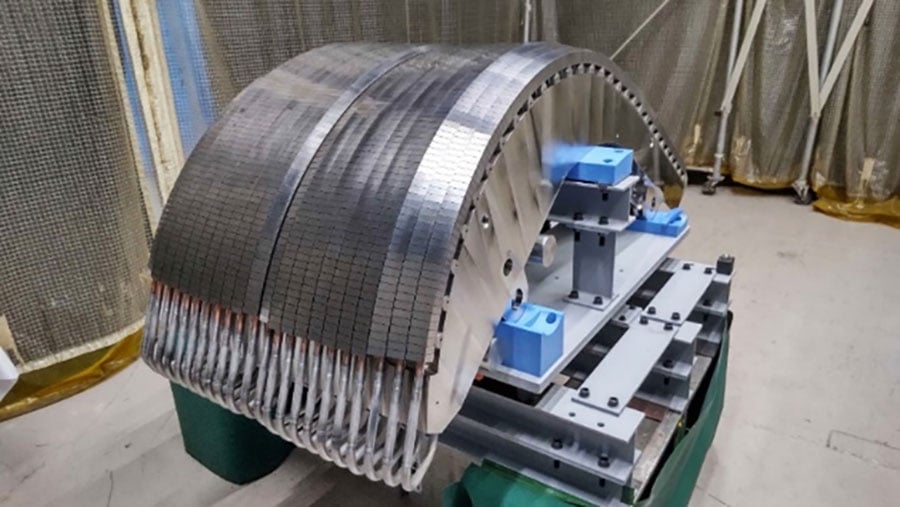

国际热核聚变实验堆(ITER)是超大型国际合作项目的实验设施,其关键部件之一—分流器的外侧垂直目标(OVT)的生产需要特殊材料和高生产精度的复杂结构,以承受高热负荷(高达 20 MW/m²)的恶劣环境。迄今为止,OVT 的制造一直采用我们长期积累的专有制造技术,例如大型复杂机床“超级米勒 ”和无需焊接材料的“电子束焊接”,除此之外,我们还开发了一些新技术,例如钎焊钨块的连接技术(钨块之间的公差为 ±0.1 毫米)、无损检测技术和难焊接材料(XM-19不锈钢)的焊接及加工技术。基于这些技术,我们成功生产出满足这一高难度要求的OVT原型。因此,该技术不仅获得国际热核实验堆日本国内组织量子科学技术机构的认证,并获得了58台OVT中目前国际热核实验堆已招标的全部18个订单。预计今后几年还会有更多订单,该技术有望为该同类项目做出进一步贡献。

外侧垂直目标模型外观

外侧垂直目标模型外观

海外大型垃圾焚烧发电设施的运行具有很多风险,如焚烧性质不稳定的垃圾和缺乏经验的操作人员的人为失误等,因此减少设施的意外停运是一个紧迫的问题。为此,三菱重工集团引进了MaiDAS®综合工厂运行系统,通过监控和自动运行来保障日常的运行,在此基础上还开发了一种工具,可根据运行数据预测何时需要进行停炉检查,并将其反映在年度运行计划和日常运行条件中,从而稳定了工厂的运行。此外,三菱重工集团还通过开发减少化学品使用的技术,以及采取减少设施运营借款的利息支出等措施,提高了企业的各方面业务对应能力。今后,我们还将借鉴此类成功经验,通过配备MaiDAS®的垃圾焚烧发电设施,为减少对世界环境的影响和保护地球环境做出贡献。

MaiDAS® 应用设备的主控制室

MaiDAS® 应用设备的主控制室

世界上首批双机架 HYPER UC-MILL®是一台先进的反向冷轧机,配备了钢板感应加热系统、可最大限度减少轧制润滑剂供应的MQL®技术和钢板温度控制系统。小直径工作辊是该轧机的主要特点,可将坚硬的电磁钢板材料加工成约 0.2 毫米的薄板,适用于电动汽车电机。由于高性能电磁钢板含有大量硅元素,在轧制过程中容易开裂,因此从加工初期到最终厚度的温度监测和控制对稳定生产具有重要意义。位于德国波鸿的钢铁生产商蒂森克虏伯钢铁公司的第一套商业生产设备已经投入使用。该轧机将于2023年和 2024年投入运行,生产全系列产品以满足汽车行业的需求,包括薄壁高档全向电磁钢板和高强度钢板 (AHSS),用于电动汽车和其他应用领域。由于电气化和电动汽车的普及,今后对电磁钢板的需求将不断增加,预计未来业务量还将增长。

在德国波鸿的蒂森克虏伯钢铁公司安装了世界上首批两个支架

在德国波鸿的蒂森克虏伯钢铁公司安装了世界上首批两个支架

反向冷轧机 HYPER UC-MILL®

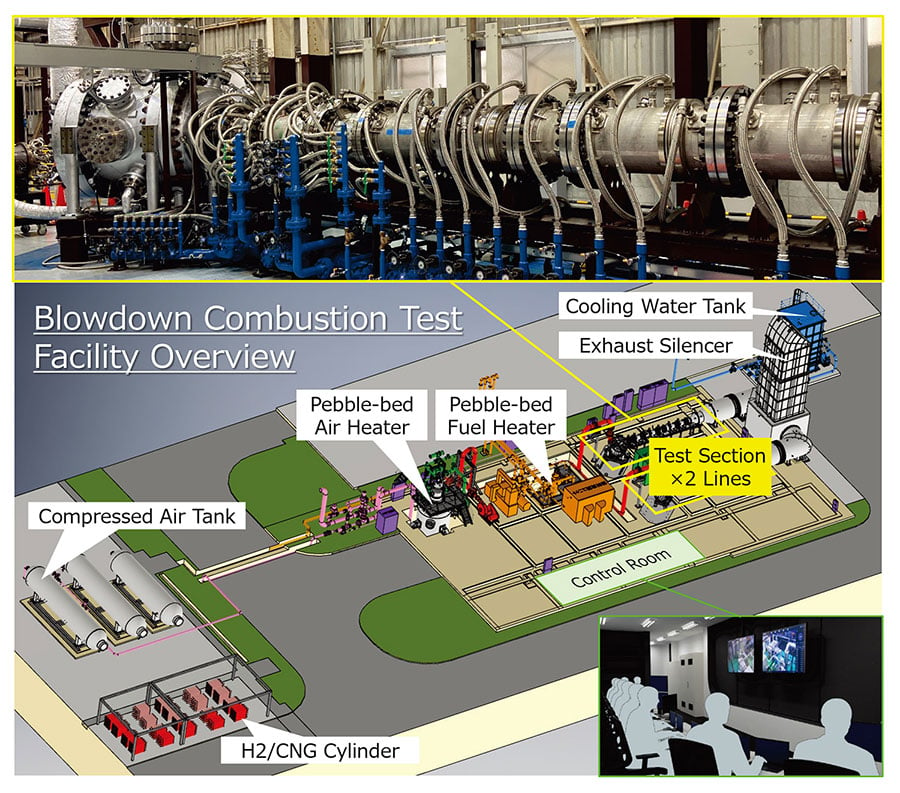

我们开发了一种超快速吹扫燃烧试验装置,可显著提高大型燃气轮机实际压力燃烧试验的效率。运用这一新技术使复杂、高速且高难度操作在首次操作中成功进行,试验时间也缩短到3 分钟,是传统技术时所需6小时实验时间的1/120。同时,试验燃料成本也大幅降低到原来的1/24。成功的原因在于技术的开发和应用,除了设计大型结构外,还通过控制逻辑仿真器、预测温度和压力静态条件的动态仿真相结合,模拟阀门开关的时间和高速运行设置的有效性。这项技术不仅可用于从混合燃烧到专用燃烧等各种氢浓度的燃气轮机燃烧器的开发,还可用于多种大型机械装置及成套设备的控制设计,因此有望成为相关行业具有未来竞争力的核心技术。

吹扫燃烧测试设备和设施的整体示意图